Реактивные смазки METALSTAR для волочения труб

METALSTAR представляют собой реактивные смазки на основе жирных кислот и полифосфорной кислоты. Смазки не содержат минеральных масел и серы. В состав METALSTAR введены специальные т.н. “добавки высокого давления” для снижения коэффициента трения в процессе волочения.

Смазки применяются в операциях, связанных с холодной деформацией стали, а именно:

- волочение сварных труб

- волочение бесшовных труб

С применением реактивной смазки стандартные технологические стадии процесса обработки стали под деформацию - фосфатирование и нанесение смазочного слоя, объединены в одну операцию.

Реактивные смазки METALSTAR применяются для обработки углеродистой стали и наносятся на поверхность в основном методом окунания или подаются непосредственно в зону деформации.

Поверхность после волочения имеет очень низкую шероховатость, зеркальный блеск и наряду с антикоррозионной защитой демонстрирует практически полное отсутствие остаточной смазки.

Предварительная подготовка:

Светлый отжиг или травление

После светлого отжига на поверхности труб отсутствует окалина и, следовательно, отсутствует препятствие для её контакта с реактивной смазкой.

После отжига в обычной среде трубы перед нанесением реактивной смазки необходимо травить (лучше в соляной кислоте).

Качество термообработки является ключевым моментом для последующих этапов обработки.

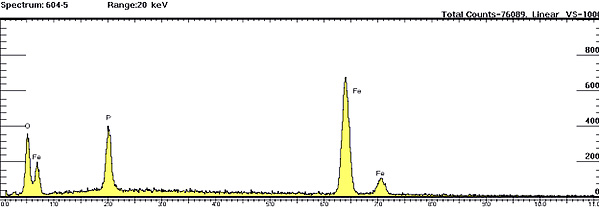

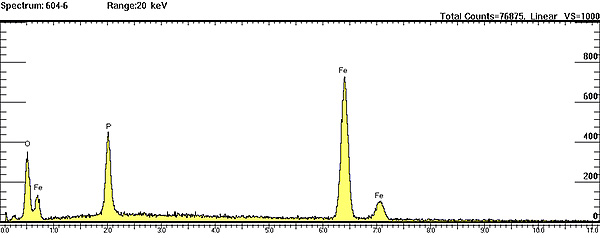

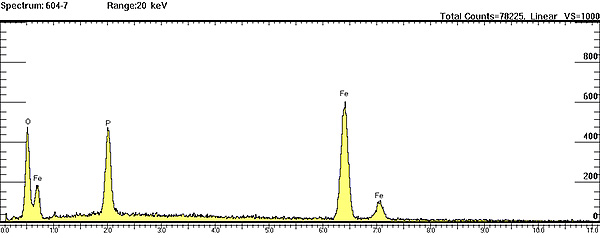

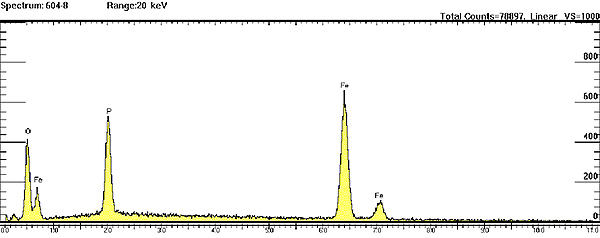

Химические реакции

METALSTAR реагирует с металлической поверхностью и формирует неорганическую подложку, на которую далее осаждается смазывающее покрытие.

Эта очень быстрая реакция начинается с растворения слоя металла на границе со смазкой. В этой диффузионной области обмен со свежей, не вступившей в реакцию смазкой очень низок, и для гидролиза полифосфорной кислоты доступно лишь небольшое количество воды. Происходит формирование на поверхности слоя железо-фосфата, затем присадки, снижающие коэффициент трения, адсорбируются и, в конечном счете, заготовка покрывается смазкой METALSTAR, не вступившей в реакцию.

Типовые параметры технологического процесса

- Светлый отжиг или травление

- Обработка в смазке METALSTAR (время – 5-20 минут, температура – 15-25оС)

- Стекание смазки (время 0,5 минуты, температура 20-25оС)

- Волочение

Неорганическая подложка состоит из смеси аморфного железо-фосфата (фосфофилита) и стеарата железа, что предотвращает формирование коррозии после волочения.

Основными факторами, влияющими на процесс волочения, являются адгезия покрытия и содержание в нем стеарина.

Средний расход смазки – 17-23 г/м2

ПРИМЕНЕНИЕ

Детали перед обработкой в реактивной смазке не должны быть слишком влажными, в противном случае будет происходить нежелательное разбавление раствора, связанное с переносом воды на деталях, также поверхность не должна быть щелочной, в противном случае будет происходить нейтрализация смазки.

Для получения оптимальных результатов необходимо учитывать следующий ряд параметров: марка обрабатываемой стали (активность поверхности), температура, содержание воды в смазке, время обработки, число нейтрализации, время выдержки трубы после обработки для обеспечения стекания смазки, однородность нанесения (метод окунания), шероховатость поверхности, предварительная обработка (травление, пескоструйная обработка и т.д.).

Как правило такие легирующие добавки, как хром, никель и молибден снижают вес покрытия.

Время обработки и растворение граничного слоя металла взаимосвязаны, таким образом при работе со смазкой необходимо подобрать оптимальную продолжительность обработки. Детальная информация содержится в технической документации на смазку.

Содержание воды в смазке является очень важным параметром, поскольку гидролиз полифосфорной кислоты напрямую связан с содержанием воды в растворе, оптимальное значение указано в технической документации (в большинстве случаев это 1-2 масс.% воды).

Повышенное или пониженное содержание воды нарушает процесс формирования покрытия.

В связи с циркуляцией раствора и его температурой (при работе со смазкой, требующей подогрева) вода постепенно испаряется (или выносится) и необходимо производить подпитку смазки водой, так, например, при высокой рабочей температуре потери воды в день составляют до 0,3-0,6%.

Слишком высокое содержание воды также нарушает равновесие смазки. Т.к. раствор реактивной смазки представляет собой эмульсию, излишки воды эмульгируют и раствор приобретает молочный цвет. Результатом этого будет последующее формирование коррозии и формирование грязного покрытия с более высоким весом.

Для снижения количества воды в смазке необходимо увеличить её температуру и скорость циркуляции.

Вес железо-фосфатного покрытия составляет 1 – 4 г/м2 в зависимости от условий обработки, шероховатости поверхности и активности металла.

Полный вес покрытия может составлять 5-25 г/м2.

Расход смазки METALSTAR во многом зависит от времени её стекания после выдержки в ванне (в этом случае важна вязкость продукта: более вязкий продукт хуже стекает с обработанной заготовки, особенно когда не предусмотрен подогрев, что в конечном счете повлечет за собой повышенный унос продукта).

Контроль и корректировка

Контроль раствора смазки производится определением содержания в ней воды (метод Маркуссона: кипячение в толуоле в течение 1 часа, с применением сепараторной трубки, используя азеотропные свойства смеси толуол-вода) и числа нейтрализации (методом титрования гидроксидом натрия).

Подпитка смазки водой производится в перерывах в производстве, в тот момент, когда в ванне отсутствуют обрабатываемые трубы. Воду необходимо добавлять в зону максимально приближенную к циркуляционному насосу (или потоку воздуха) для обеспечения максимальной эффективности перемешивания. После добавления воды необходимо выждать по крайней мере 10 минут до начала работы с раствором.

Корректировка ванны также производится в соответствии с её анализом на число нейтрализации. В процессе химической реакции понижается содержание P2O5; по истечении некоторого времени устанавливается его постоянное более низкое значение, что не влияет на формирование покрытия. Но, как бы то ни было, оно должно находиться в пределах, установленных инструкцией на смазку.

Особенно активно понижение числа нейтрализации происходит при повышенной температуре (ускоренное формирование покрытия), при длительном времени обработки, в том числе обусловленным длительным временем стекания смазки. В этом случае производится подпитка раствора “свежей” смазкой.

Занос в ванну METALSTAR щелочных (моющих) растворов ведет к нейтрализации смазки, что влечет за собой ухудшение процесса волочения, в связи с тем, что покрытие хуже “сцеплено” с основным металлом. Также это приводит к увеличению вязкости раствора, в связи с вносом в ванну солей.

Нейтрализация смазки может быть обусловлена реакцией с металлом (оборудование), частицами железа в смазке (желательно предусмотреть магнитный фильтр в циркуляционной системе) или следами коррозии на обрабатываемой поверхности.

Между обработкой и волочением допускается хранение труб в течение определенного периода времени (до 8 часов, при комнатной температуре). Необходимо принять во внимание, что не вступившая в реакцию смазка может вызвать формирование коррозии!

Волочение

Как было сказано волочение может производиться на стандартных станах холодного волочения, в этом случае трубы предварительно обрабатываются в ванне со смазкой или в циркуляционных установках (например, Schumag), в этом случае реактивная смазка подается непосредственно в зону деформации на необработанную (но протравленную и отожженную) трубу. Подача смазки внутрь трубы осуществляется с помощью перфорированной оправки, которая вводится внутрь трубы.

В большинстве случаев обжатия составляют от 25 до 35%, в некоторых случаях до 55% (в зависимости от диаметра трубы и толщины стенки). Скорости волочения до 40-60 м/мин.

Волочение можно производить последовательно в 1-3 этапа, в зависимости от свойств обрабатываемого металла. В большинстве случаев обычные материалы (н/у сталь) при нормальных режимах волочения позволяют производить редуцирование в одну стадию, без промежуточного отжига. Более точные данные содержатся в техническом описании на смазку.

Шероховатость поверхности

Шероховатость поверхности Ra сварных труб после волочения составляет от 0,1-0,15 мкм до 0,6. На практике имеются также случаи получения шероховатости ниже 0,1 мкм, однако столь низкое значение не всегда имеет положительный эффект.

Влияние скорости волочения на вес остаточного покрытия

(Горячекатанная сталь, вес покрытия перед волочением – 1,2 г/м2)

Температура – 33оС, время обработки – 40’, время стекания – 30’(25оС);

Скорость волочения – 30 м/мин, редукция – 45%, Ra – 0,09-0,16 мкм;

Остаточная смазка – 0,4 – 0,5 г/м2, вес покрытия после волочения – 1,0 – 1,2 г/м2.

Температура – 33 оС, время обработки – 40’, время стекания – 30’(25оС);

Скорость волочения – 40 м/мин, редукция – 45%, Ra – данные отсутствуют;

Остаточная смазка – 0,4 – 0,5 г/м2, вес покрытия после волочения – 1,3 – 1,6 г/м2.

Температура – 33оС, время обработки – 40’, время стекания – 30’(25оС);

Скорость волочения – 50 м/мин, редукция – 45%, Ra – 0,18 – 0,28 мкм;

Остаточная смазка – 0,75 – 0,9 г/м2, вес покрытия после волочения – 1,9 – 2,0 г/м2.

Температура – 33оС, время обработки – 40’, время стекания – 30’(25оС);

Скорость волочения – 60 м/мин, редукция – 45%, Ra – 0,08 – 0,11мкм;

Остаточная смазка – 0,58 – 0,63 г/м2, вес покрытия после волочения – 2,5 – 2,7 г/м2.

Дополнительная информация

Все части системы, контактирующие с METALSTAR, должны быть изготовлены из нержавеющей стали (AISI 316) или другого стойкого к фосфорной кислоте материала.

Резервуар необходимо дополнительно оборудовать следующим оборудованием:

- Рециркуляционным насосом (или по крайней мере устройством подачи воздуха) для поддержания однородности раствора. Перемешивание насосом холодной смазки может вызвать пенообразование!

- Системой фильтрации для удаления частиц железа

Дополнительно рекомендуется установить подогреваемый наклонный желоб для сбора непрореагировавшей смазки, которая впоследствии должна возвращаться в ванну. Либо можно предусмотреть дополнительно небольшой отрезок времени для выдержки трубы над ванной для стекания смазки.

Постоянный и точный контроль параметров и фильтрация увеличивают срок службы смазки.

Защита от коррозии

Защита коррозии достигается за счет следующих факторов:

- До волочения: толстый слой смазки защищает от коррозии. Возможен длительный интервал выдержки труб перед волочением (см. выше).

Однако, не рекомендуется хранить трубы в смазке в течение нескольких дней, т.к. в этом случае кислотность продукта обуславливает медленное течение реакции и происходит формирование коррозии на некоторых участках поверхности, либо формируется слишком толстое покрытие, что также является негативным фактором для волочения.

- После волочения: остаточный слой смазки и слой железо-фосфата обеспечивает защиту от коррозии на период до нескольких месяцев.

Повышенная влажность и температура или открытое хранение ускорят процесс формирования коррозии.

После волочения остаточная смазка на трубе не вступает в реакцию с основным металлом.

Очистка труб после волочения на реактивной смазке

Обычно применяются слабо-щелочные обезжиривающие составы, при низком содержании остаточной смазки – нейтральные моющие составы. При подготовке труб к дальнейшей окраске (например, при производстве велосипедных рам или амортизаторов) возможно применение составов комбинированного действия (обезжиривание/ железо-фосфатирование под окраску).

Присутствие темных, грязных пятен на поверхности может быть обусловлено следующими факторами:

- плохая атмосфера в печи перед нанесением смазки (остатки углерода)

- высокая щелочность обезжиривающего состава (взаимодействие со смазкой)

Дополнительная информация содержится в соответствующей презентации на смазки METALSTAR, технических описаниях и картах безопасности.

Для получения более подробной информации или технического предложения по вышеупомянутым материалам и процессам обращайтесь в Техническую Службу.

Фирма МеталХем предоставляет своим заказчикам техническую поддержку при разработке технологии, проведении испытаний, а также гарантирует регулярный технический сервис в течение всего срока применения своих материалов.

Перепечатка или копирование данного материала только с согласия ООО МеталХем.